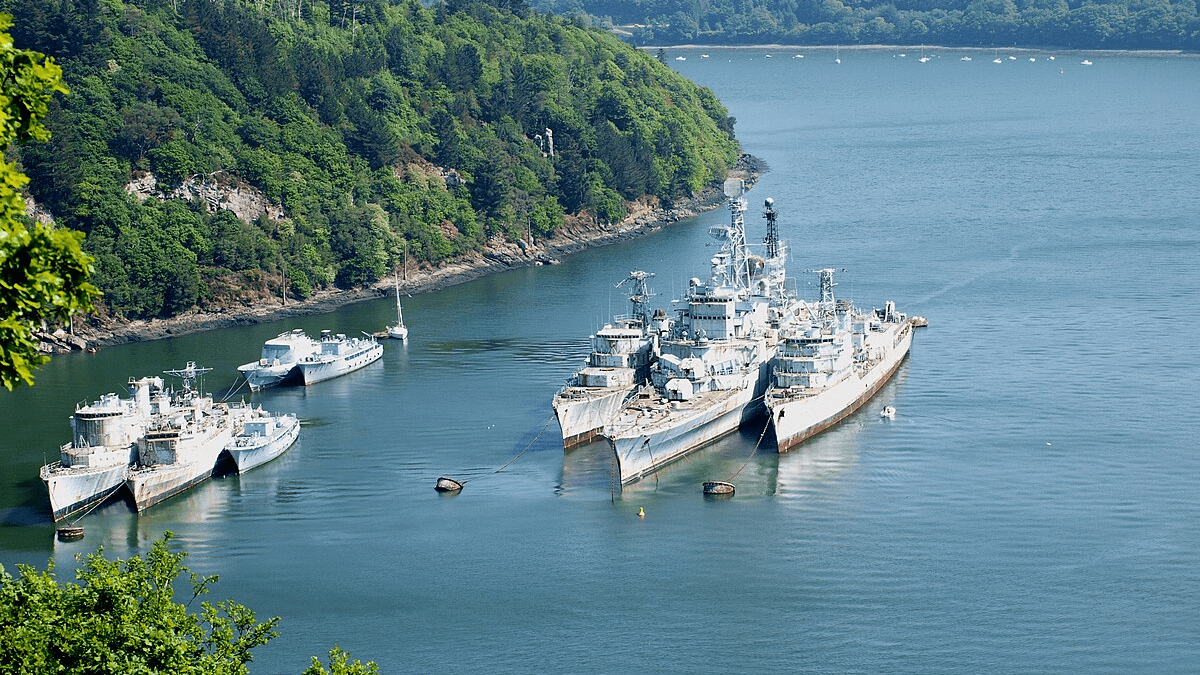

Dans l’industrie maritime, et notamment dans la conception navale, le phénomène de corrosion est l’un des problèmes les plus récurrents en raison du climat marin, de ses niveaux élevés de sel et d’humidité.

Si les navires ne sont pas correctement conçus et traités contre la corrosion, leurs structures peuvent s’affaiblir et ainsi poser des problèmes de sécurité et nécessiter des réparations coûteuses.

L’industrie navale est tournée depuis de nombreuses années vers l’acier doux, qui s’avère être le métal favoris pour la construction des navires en raison de son faible coût, de sa résistance mécanique et de sa facilité de fabrication. L’inconvénient est qu’il corrode assez facilement lorsqu’il est en contact avec l’eau de mer et entraîne donc une défaillance structurelle.

Selon NACE International (National Association of Corrosion Engineers), le coût total de la corrosion dans le secteur maritime mondial est estimé entre 50 et 80 milliards de dollars par an.

Il existe plusieurs types de corrosion dans le secteur naval :

- la corrosion par piqûres (corrosion très localisée conduisant à la création de trous dans le métal) ;

- la corrosion microbienne (corrosion localisée causée par l’environnement de micro-organismes) ;

- La corrosion galvanique (mise en contact de deux métaux différents) ;

Pour protéger les navires contre ces types de corrosion, il existe 4 principales méthodes :

Améliorer de la conception du navire :

Quelques caractéristiques de conception peuvent contribuer à réduire le phénomène de corrosion sur la structure du navire :

- Optimiser l’évacuation de l’eau des ponts, des cales, des dalots, des sabords, des clapets ;

- Assurer la meilleure isolation possible dans les zones où différents métaux sont à proximité, par la mise en place notamment d’une protection cathodique par courant imposé (imposer le sens de parcours des électrons en établissant une différence de potentiel entre les pièces métalliques) ;

- Eviter la fatigue thermique dans les zones sujets à des variations de température ;

- Installer des systèmes anti-vibrations pour réduire la fatigue des métaux, ainsi que des anodes sacrificielles en magnésium, en aluminium ou en zinc pour retarder la corrosion, mais également des barres de frottement ou de plaques de doublure pour absorber l’usure ;

- Utiliser un acier allié ou un acier inoxydable peut également réduire la corrosion ;

L’application du revêtement

Après s’être assuré d’une conception optimale pour ralentir, réduire ou éviter le phénomène de corrosion, la méthode qui reste la plus efficace est l’application des revêtements sur les surfaces du navire.

Ces revêtements de peinture spécialisés servent de barrière entre la surface métallique et l’environnement corrosif. Comme la coque du navire et le pont ouvert sont en contact constant avec l’eau et l’atmosphère marine, cette couche supplémentaire de protection empêche l’humidité et le sel de venir en contact avec la surface métallique et réduit le risque de corrosion.

Les revêtements de coque empêchent également les organismes marins, tels que les algues et les mollusques, de s’attacher à la coque, ce qui pourrait exposer le métal à l’eau de mer et augmenter le taux de corrosion. Ils offrent également une surface de coque lisse pour réduire la traînée et la résistance sur la coque, augmentant ainsi l’hydrodynamisme.

Les types de revêtements les plus courants comprennent l’époxy, le polyuréthane et les revêtements riches en zinc.

Protection cathodique

La protection cathodique est une méthode qui implique l’utilisation d’anodes sacrificielles. Comme son nom l’indique, les anodes sacrificielles sont fabriquées à partir de métaux plus anodiques que le métal à protéger. Elles se corrodent (ou se sacrifient) à la place du métal du navire, le préservant ainsi de la corrosion.

Il existe deux types de protection cathodique : galvanique et courant imposé.

Les deux types de protection cathodique sont efficaces pour protéger les navires contre la corrosion, mais celle par courant imposé est généralement préférée pour couvrir de plus grandes surfaces et peut être ajustée avec précision pour répondre aux besoins spécifiques du navire.

En revanche, les anodes sacrificielles sont utilisées dans des zones plus petites ou dans les zones réduites qui transportent ou utilisent de l’eau de mer.

L’inhibiteur de corrosion

Enfin, et comme son nom l’indique, l’inhibiteur de corrosion empêche la corrosion d’agir et réduit le phénomène sur le métal ou l’alliage.

L’avantage majeur des inhibiteurs de corrosion est l’utilisation de métaux moins chers que l’acier et l’alliage dans un environnement hostile ainsi que les coûts de maintenance. Une fois appliqués, les métaux peuvent vivre plus longtemps que leur âge prescrit.

Charge ensuite aux équipages d’assurer une veille permanente sur les structures extérieures et intérieures du navire et d’agir en conséquence.